Efter och under helgerna har vi flera kontakter med folk som är intresserade av RepRap-tänket. En journaliststudent var här och gjorde en kort intervju, även en humanekologi-student som skriver en uppsats om Star Trek och replikatorer (Tomas och jag lyckades här bränna skrivhuvudet rakt ner i plastplattan vilket var lite pinsamt, men det löste sig). Gustav har pratat med en doktorand i Sociologi om RepRap-tekniken och varit iväg på hackerträffen 26C3 i Berlin och träffade bland annat folket bakom Makerbot. Och som ni kanske redan vet har även folket bakom The Pirate Bay taget steget över i 3D-print-världen och startat The Product Bay!

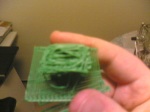

I torsdags, två dagar efter att The Product Bay drog igång, så kom Brokep och flickvän på besök på Piratfabriken. Jag och Gustav pratade lite om RepRap och de fick testa maskinen och vi tryckte ut en liten mugg samt försökte trycka ut ett vinglas. Tyvärr fick vi avsluta vinglaset efter hälften ungefär då vi fortfarande inte hade fått ordning på inställningarna. Men överlag var det en lyckad visning med lite intressant politik och aktivistsnack. Kvällen avslutades med att vi blev bjudna på smygpremiär av trailer nummer 2 för ”TPB AFK”, dokumentären om folket bakom TPB. Den var minst sagt purfärsk då vi helt enkelt fick se den direkt i editeringsprogrammet på en laptop i studion på Möllan. (Se trailer nummer 1 HÄR om ni inte sett den).

De tillfällen då vi lekt med vår 3D-printer har mest gått ut på att försöka få igång vår ”egna” produktion av objekt. De objekt vi skrivit ut fram till och med Klimaforum 09-demonstrationen har varit förkompilerade objekt, men riktigt intressant blir inte tekniken förens man kan skapa sina egna projekt. Kedjan för att skapa ett eget objekt kan enkelt förklaras såhär:

Idé->Design i CAD-program->Skrivarinställningar->Kompilering->Skriv ut!

Idé: Vad vill man skriva ut? Till en början tänker vi försöka skriva ut testobjekt samt delar till en ny maskin modell Mendel. Med andra ord är det andras idéer vi använder än så länge.När man börjar försöka förverkliga sina egna idéer är det dock viktigt att tänka på de begränsningar som finns för tekniken. Bland annat vad det gäller överhäng.

Design i CAD-program: Även detta är inget vi drabbats av än då vi använder designade filer som vi laddat ner från nätet. Men om man Vill skapa själv finns det mängder av olika att välja på, huvudsaken är att programmet kan spara i filformatet *.stl. Dessutom kan det vara bra att ladda in filerna man ska skriva ut i ett CAD-program bara för att få en överblick över hur objektet man vill skriva kommer att se ut. Vi har valt att mest använda Art Of Illusion till en början. Det är FLOSS, multiplatform och verkar vara något av en standard som nybörjarprogram inom 3D-printing-communityn. Även Blender har vi startat upp och tittat lite på.

Skrivarinställningar: Detta är viktigt även när man laddar ner objekten. Varje skrivare är lite annorlunda från andras skrivare då de byggs av en själv. Bland annat beror vilken temperatur man ska använda på hur nära själva skrivhuvudet man har fått temperatur-mätaren. Dessutom ändrar man här en hel del saker beroende på vilket material man använder samt vilken sorts objekt man ska skriva ut. Stora objekt där precisionen inte spelar så stor roll får man göra annorlunda inställningar än för mindre och exaktare objekt. Saker som hur mycket överhäng man har på objekten spelar också in. Detta görs i ett program som heter Skeinforge (skrivet i Python)vilket för tillfället är ett MYCKET rörigt program! Som tur är så är det FLOSS vilket gör att det finns möjlighet att förbättra det hela. Här är en lista på saker som kan förbättras enkelt:

- Rörigt! Inställningarna ligger inte alltid där man tänkt sig. Till exempel ligger temperaturinställningarna för HELA objektet under fliken ”Raft” som egentligen bara borde handla om mattan som trycks ut innan huvudobjektet

- Konstiga och oprecisa namn! Att förstå vad ”Jitter Over Perimeter Width (ratio)” gör är inte lätt. Möjligen är detta bara en nybörjarsvårighet.

- Många och konstigt hanterade fönster! De vanligaste inställningarna gör man i 6 olika fönster. Och i File-menyn finns det ”Save” men inte ”Load”. Inte speciellt intuitivt.

- Ouppdaterad Wiki! Ok, detta är kanske inte ett klagomål på Skeinforge i sig, men wikin är väldigt bra när man försöker lära sig. Synd dock att Skeinforge-utvecklarna dels lägger till en massa nya funktioner och byter namn/plats på gamla så att wikin inte stämmer längre.

- Skum 3D-viewer! Efter att objektet är klart så får man fram en 3D-viewer över objektet och hur det kommer att skrivas ut. Den är ganska svårstyrd.

- Ingen importfunktion av kompilerade objekt! Detta hade hjälpt något oerhört då man, som vi, hade en färdigkompilerad minimug vi laddat ner som skrevs ut ok men vi lyckades inte få till det själva genom Skeinforge. Om man då hade kunnat importera den koden och se vad för inställningar som använts så hade vi varit mycket lyckliga!

Kompilering: Här är det inga konstigheter. Man trycket på ”Craft” i Skeinforge och ger den ett objekt den ska kompilera kod för. Koden blir i Gcode-format och kan editeras för hand med texteditor senare om man vill. Det kan ta lite tid att kompilera koden och det finns ett tillägg, Psyco, till Python för att snabba upp det hela, men det fungerar dock ej på 64bitars datorer.

I lördags gjorde jag, Gustav, Rene och Ellen ett ryck och försökte finjustera maskinen. Det hela slutade i en mycket bättre förståelse för hur Skeinforge fungerar, samt att fläkten som ska kyla objekten äntligen blev monterad av Rene. Maskinen ser mycket snyggare ut när fläkten är igång med sina blåa ljusdioder vid skrivarhuvudet också! Vi testade att trycka ut minimuggar, vinglas (som det blev hål i botten på tyvärr) och en av de första mindre mendeldelarna. Tyvärr verkar det som vi får problem med mendeldelen vid överhäng. Precis efter att de andra hade gått hem så testade jag att justera Z-skruven lite och tryckte ut den hittills bästa minimuggen!

Idag söndag sitter jag själv och justerar i Skeinforge och försöker få ut en bra mendel-bit. Det är inte lätt alls. Just nu skriver jag ut den för 10:e gången. Suck. . .

På tisdag 2010-01-12 klockan 18:00 är det visning för allmänheten av vår maskin på Forskningsavdelningen i Malmö! Alla är välkommna! Missa inte!

/Andreas